Préserver les ressources : l’économie circulaire dans l’automobile

Le secteur des transports représente deux tiers de la consommation de pétrole et 13 % de la consommation d’acier. Avec la croissance de la mobilité électrique, il devrait compter pour 80 % dans la consommation de batteries. Pour l’industrie de la mobilité, optimiser la consommation des ressources constitue donc un enjeu crucial à l’heure où la sensibilisation à l’environnement est en croissance.

Le secteur des transports représente

de la consommation de pétrole

de la consommation d’acier

Qu’est-ce que l’économie circulaire des véhicules ?

L’économie circulaire des véhicules est un modèle économique qui vise à maximiser la durée de vie des véhicules, à réduire les déchets et à favoriser la réutilisation, la remise à neuf et le recyclage des matériaux et des composants. Ce concept s’inscrit dans le cadre plus large de l’économie circulaire, qui vise à créer des systèmes économiques durables en minimisant la consommation de ressources, en réduisant les déchets et en favorisant la réutilisation des produits et des matériaux.

L’économie circulaire est un levier majeur pour réduire cette consommation tout en préservant la valeur du produit assemblé le plus longtemps possible. Valeo intègre cet enjeu dès les premières phases de la conception de ses produits, mais également dans l’évolution de ses activités et dans l’ensemble de sa chaîne de valeur. Cette stratégie ambitieuse s’accompagne de programmes de préservation de l’eau et de réduction des déchets dans les opérations du Groupe.

« Le déploiement de l’économie circulaire chez Valeo est l’un des principaux leviers pour réduire notre consommation de ressources. Nous nous y attelons. »

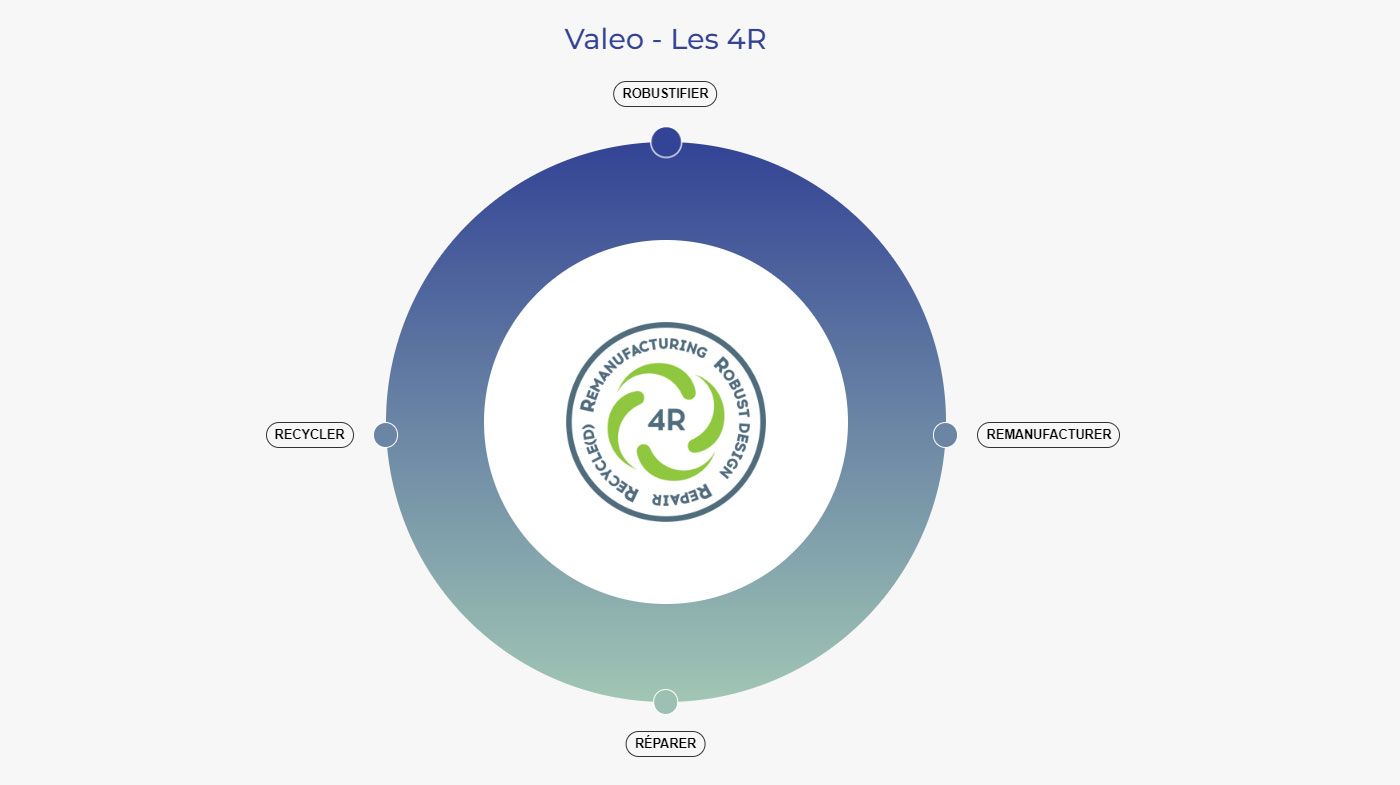

En 2023 le Groupe a lancé son programme 4R : ROBUSTIFIER REMANUFACTURER RÉPARER RECYCLER afin d’accélérer l’économie circulaire. Ce programme est mis en œuvre dans la conception des produits, les opérations et les modèles d’affaires.

L’économie circulaire dès la conception

La circularité est prise en compte dès la conception : 80 % de l’impact environnemental d’un produit est déterminé lors de cette phase. Pour que celui-ci puisse être réparé, remanufacturé, et que ses matériaux puissent être recyclés, il faut d’abord qu’il soit démontable. Grâce à la démarche Design for Disassembly, les équipes de conception prennent en compte ces objectifs dans leurs choix technologiques dès les premières phases des projets afin d’optimiser le processus de démontage.

Exemple

Exemple de design circulaire au sein du groupe Valeo

En 2022, Valeo lance un balai d’essuie-glace inédit, qui vise un double challenge : limiter son impact sur l’environnement sans sacrifier ses performances, embrassant les principes de l’économie circulaire dans l’industrie automobile.

Pari réussi : Canopy utilise du caoutchouc plus respectueux pour l’environnement, composé à plus de 80 % de matières naturelles, renouvelables ou recyclées. Ce balai d’essuie-glace écologique intègre également des matières recyclées dans ses vertèbres métalliques (jusqu’à 15 % d’acier recyclé) et dans ses embouts (jusqu’à 50 % de plastique recyclé).

Avec un seul adaptateur prémonté par balai plat, Valeo limite également le gaspillage d’adaptateurs pour les réparateurs et les utilisateurs et s’engage ainsi dans une démarche de maintenance automobile durable.

Entièrement recyclable, l’emballage de Canopy est composé à plus de 90 % de carton recyclé, imprimé avec des encres à base d’eau, sans solvants.

de matières naturelles

d’acier recyclé

de plastique recyclé

de carton recyclé

La préservation des ressources naturelles dans la fabrication de véhicules

Au-delà de son programme de protection de l’eau dans la fabrication automobile, indispensable à toute vie sur Terre, Valeo s’implique dans une meilleure gestion de l’ensemble des ressources de la planète. Cela concerne également les déchets à l’échelle du Groupe, qui sont traités comme une ressource à maîtriser par des actions ciblées sur l’ensemble des sites.

des sites certifiés conformes à la norme ISO 14001 de gestion environnementale

Valeo réalise une analyse de ses risques extra-financiers, conformément au cadre légal français. Quatre catégories de risques extra-financiers ont été identifiées : les risques liés à l’innovation, les risques liés à l’éco-efficacité environnementale, les risques liés aux salariés et les risques liés à l’engagement social.

Les risques liés à l’éco-efficacité environnementale sont liés aux questions de préservation des ressources : Risque lié à la pollution accidentelle de l’eau et/ou du sol, Risque lié à la gestion de l’eau, Risque lié aux émissions et rejets dans l’air, Risque lié au transport et à la logistique.

Les résultats de l’analyse des risques extra-financiers sont publiés chaque année dans le document d’enregistrement universel et peuvent être consultés ici.

Un focus sur la démarche d’évaluation de risques liés aux émissions atmosphériques est disponible ici.

Programme de protection de l’eau : réduire la consommation et maîtriser les effluents

Site de Martos, Espagne

Les changements climatiques, la croissance démographique et l’industrialisation contribuent à une demande croissante en eau. Résultat : de plus en plus de régions sont exposées à des stress hydriques, voire à des pénuries. Valeo n’entrera jamais en concurrence avec les populations locales pour l’accès à l’eau potable. Au contraire, le Groupe s’engage à créer des actions positives afin de minimiser sa consommation en eau potable et à améliorer la qualité de ses effluents.

En 2022, Valeo a déclaré une réduction de près de 6 % de sa consommation d’eau en valeur absolue par rapport à 2019, et ce malgré l’augmentation de son activité de production.

Les sites exposés à des risques de stress hydrique font l’objet de mesures et de suivis renforcés de façon à réduire significativement leur besoin et leur impact local sur la ressource en eau.

Fin des prélèvements dans les eaux de nappes pour un usage industriel d’ici 2025. Cette mesure permet à la fois de forcer la maîtrise de la consommation d’eau, et de protéger les eaux souterraines d’une pollution industrielle accidentelle.

Quelques exemples d’actions clé

Suppression et substitution des tours de refroidissement à eau, comme sur le site de Foshan (Chine). Le remplacement d’une tour de refroidissement par voie humide par une tour sèche, aéroréfrigérante ou adiabatique permet d’économiser, en fonction de la technologie, entre 720 m3 et 2000 m3 d’eau chaque année.

Collecte massive de l’eau de pluie et des eaux de condensats venant des circuits de climatisation. À Rio Bravo (Mexique), ce procédé permet, après filtrage, de subvenir à 60 % des besoins en eau du site en collectant 14 millions de litres d’eau sur une année.

Installation d’un nouveau système de traitement des eaux usées. Sur le site de Chennai (Inde), cette installation permet désormais de recycler 80 % des eaux usées domestiques, et de réduire ainsi la consommation quotidienne de 45 %.

Traitement des eaux contaminées par des émulsions ou des huiles. Sur le site de Humpolec (République Tchèque) par la mise en place un processus de filtration, d'évaporation et d’osmose inverse sans ajout de produits chimiques. L’eau ainsi filtrée peut être utilisée à nouveau une fois débarrassée de ces polluants.

Sur les sites de la filiale d’Ichikoh, au Japon, plusieurs actions combinées ont permis une importante réduction de la consommation d’eau : suppressions des lignes thermodurs, reprise des canalisations, et récupération des eaux de condensats.

Programme de gestion des déchets dans l’industrie automobile

Stopper l’enfouissement des déchets et rechercher des solutions permettant de les valoriser dans leur ensemble constituent les axes de la stratégie de Valeo en matière de gestion des déchets dans l’automobile.

La raréfaction des ressources et les tensions sur les matières premières conduisent l’industrie automobile à repenser la manière dont elle utilise les déchets. Ce qui était hier un problème à éliminer devient aujourd’hui une ressource à valoriser.

Le programme de gestion des déchets de Valeo contribue à l’économie circulaire dans la fabrication automobile. Celui-ci est fondé sur deux piliers :

- Réduire la consommation de matières premières. Des actions ciblées sont définies sur la base des mesures du volume consommé de différents matériaux (plastiques, métaux, consommables des processus de production…).

- Valoriser les déchets inévitables. Ceux-ci sont démantelés et triés pour être réutilisés ou recyclés, en interne ou dans d’autres filières.

Sur le site de Seymour (Etats-Unis), un processus de désassemblage des phares usagés a été élaboré afin de récupérer des composants, comme les cartes de circuits imprimés ou les boîtiers électroniques. Ces sous-produits sont réutilisés au lieu d’être jetés, ce qui a permis d’éviter 58 tonnes de déchets enfouis sur les six premiers mois de 2022.

En novembre 2022, le site Valeo de Seymour (États-Unis) a remporté le prix « Reserve Champion » du SPE Innovation Award 2023 dans la catégorie Développement durable, pour le support BMC recyclé Silverado MCM.

Ce composant est fabriqué avec des matériaux plastiques recyclés en circuit fermé : l’acrylique des produits usagés est entièrement réincorporé dans la fabrication de nouveaux produits. De plus, les pièces qui ne sont généralement pas considérées comme recyclables sont pulvérisées en particules très fines pour être utilisées comme substitut de garniture – une première dans le secteur automobile.

D’autres sites de Valeo étudient la possibilité d’adapter ce procédé.

Chaque année, de nouvelles initiatives dans le cadre du développement durable permettent aux sites de Valeo de progresser. Grâce à un partage de bonnes pratiques à l’échelle du Groupe, chaque action innovante est rapidement diffusée afin d’être reprise par d’autres sites. Une fois par trimestre, une journée portée par les réseaux industriels, HSE, achats de non production et R&D met en avant les bonnes pratiques mises en œuvre sur différents sites.

Des activités pour valoriser au mieux les produits usagés

Dans une logique de circularité, la réparation et la remise à neuf du produit assemblé sont à privilégier : ces activités permettent de retenir davantage de valeur qu’un retour aux matériaux brut. De plus, elles nécessitent moins d’opérations de traitement, donc moins d’énergie, que le recyclage. Si ce dernier a toute sa place dans le cycle de vie d’un produit et dans l’économie circulaire, Valeo a souhaité accélérer le développement de ses activités de remanufacturing et de réparation, afin de donner une seconde vie aux produits en conservant le maximum de leur valeur.

Biodiversité

Valeo est conscient de la valeur des ressources naturelles et du rôle essentiel qu’elles jouent dans l’industrie automobile. Alors que près de 90 % des sites de production opérationnels de Valeo sont situés dans des zones urbaines ou industrielles développées, le Groupe s’engage à comprendre et à minimiser l’impact de ses activités sur la biodiversité.

Remanufacturation et réparation : l’approche circulaire de Valeo

Depuis plus de 40 ans, Valeo met son expertise de conception et de fabrication de pièces d’origine au service du remanufacturing, pour offrir une gamme de produits respectueux de l’environnement et des meilleurs standards de qualité. Cette initiative est une approche clé pour créer des véhicules respectant l’économie circulaire dans l’industrie automobile.

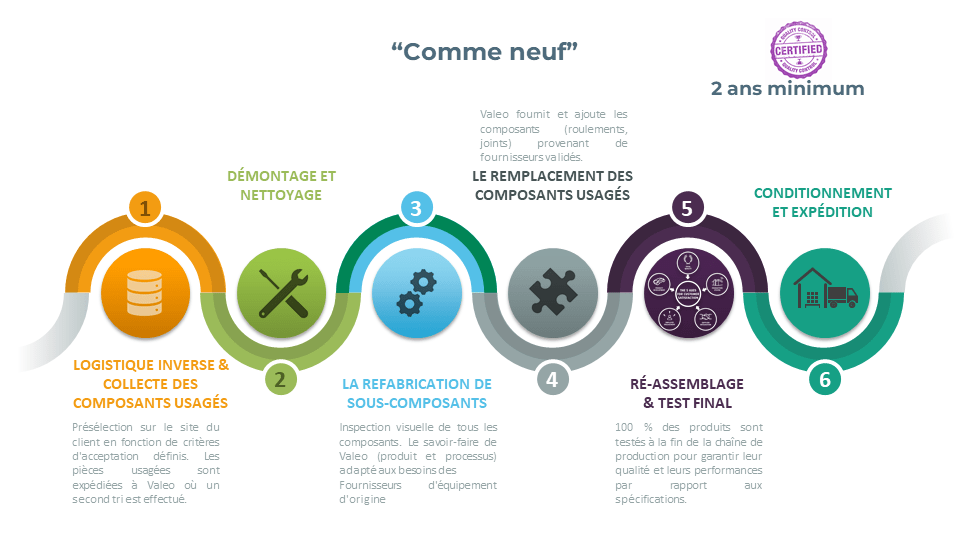

Après collecte et identification des pièces automobiles usagées de toutes marques, les équipes Valeo les désassemblent, les inspectent, les nettoient et les testent, avant de lancer le processus de remanufacturing. La totalité des produits rénovés est testée suivant les mêmes standards que les pièces de première monte.

Grâce à ce processus industriel maîtrisé, Valeo offre aujourd’hui une gamme complète de pièces automobiles remanufacturées. Ce portefeuille est voué à s’élargir de manière significative dans la décennie à venir.

- Un portefeuille traditionnel solide : alternateurs, démarreurs, embrayages, compresseurs de climatisation pour le véhicule particulier et le poids lourd…

de pièces remanufacturées par Valeo chaque année

- Un portefeuille de produits électroniques en pleine croissance (REMAN 2.0) : moteur électrique haute tension, inverter, compresseur électrique, caméra frontale, écrans, phares… Valeo étend ses activités de remanufacturing sur un éventail de produits au cœur de l’électrification et du développement des véhicules connectés et autonomes. Avec une première sur les caméras frontales (ADAS) en 2023, Valeo walk the talk.

- Des produits au-delà de l’automobile : l’avenir de la mobilité routière passe par une diversification des véhicules. Valeo produit déjà de nombreux équipements pour des véhicules de tous types, et tire parti de ses innovations en les appliquant à d’autres secteurs. Illustration avec les moteurs des vélos électriques en 2023, qui montrent que le remanufacturing Valeo s’étend désormais au-delà de l’automobile.

Avec l’extension de son portefeuille et la croissance de cette activité, Valeo ambitionne de doubler le nombre de pièces remanufacturées. D’ici 2030, 2 millions de pièces devraient être remanufacturées en moyenne chaque année.

Aujourd’hui, l’électronique est à l’origine de 55 millions de tonnes de déchets par an à l’échelle mondiale ; en parallèle, le contenu électronique des véhicules ne cesse d’augmenter. Avec son laboratoire, Valeo entend maximiser la rétention de la valeur sur ces produits hautement complexes et éviter ainsi l’utilisation de ressources rares et de quantités importantes d’énergie pour leur transformation.

Exemple : Remanufacturation sur le site de Czechowice

Le site de remanufacturation multi-produits (5 produits sur 8) est le leader de la remanufacturation de démarreurs, d’alternateurs et de compresseurs de climatisation, ainsi qu’un pionnier de la refabrication de double volant d’amortisseurs et de double embrayages humides.

Le processus de travail du centre de compétence de remanufacturation à Czechowice est basé sur un concept mère-fille. Il soutient la mise en œuvre de processus de remanufacturation et le développement de produits à l’échelle mondiale grâce à un outillage de pointe, y compris des imprimantes 3D. Plus de 100 ingénieurs spécialisés dans la remise à neuf traitent plus de 400 000 pièces remanufacturées par an.