Découvrez notre kit de réduction des consommations d’énergie industrielles

Rencontre avec nos ingénieurs qui ont développé un kit mobile calculant, en temps réel, la consommation d'énergie des sites industriels et permettant, grâce à l'IA, d’identifier des leviers pour réduire la consommation jusqu'à 20 %.

Baptiste Brasset, chef de projet données et énergie de la division Valeo Power, est à l’origine de cette mallette mobile de réduction de la consommation d’énergie, qui lui a valu de remporter le trophée « ingénieur du futur », organisé par l’Usine Nouvelle. Ahmed Ait Hadj Iaich, chef de projet équipe IA chez Valeo Power, a développé la plateforme d’intelligence artificielle permettant d’identifier les leviers d’amélioration de la consommation d’énergie, à partir des données collectées par la valise. Rencontre avec ces deux ingénieurs passionnés.

Pouvons-nous revenir sur l’origine de cette innovation ? Comment est né le concept et quand ?

Baptiste Brasset : « Tout a commencé en 2021. J’étais alors apprenti chez Valeo et mon responsable – Eric Manouvrier qui est Directeur de la digitalisation industrielle & Master process expert en données – m’a demandé de travailler sur ce qui était, à l’époque, le premier projet d’utilisation du big data pour réduire la consommation d’énergie au sein de Valeo. Il s’agissait du projet MaGIC (Manufacturing General Intelligent Consumption). L’objectif était d’utiliser le big data pour réduire la consommation d’énergie d’environ 5 % sur une ligne de production de notre site d’Abbeville, dans le nord de la France. Nous avons donc installé des capteurs sur chaque poste de travail de la ligne de production. Sur chaque poste de travail, les opérateurs pouvaient ainsi voir la consommation d’énergie de la ligne en temps réel. C’est ainsi que nous avons identifié les premiers leviers d’amélioration. Et puis nous nous sommes aperçus que, paradoxalement, la plupart de ces leviers se trouvaient non pas dans les moments où la ligne tournait, mais lorsqu’elle était à l’arrêt. Car les machines ont été conçues pour fonctionner 24 heures sur 24 et 7 jours sur 7. Même si les machines étaient en mode éco lorsque la ligne était arrêtée, ce n’était pas du tout optimisé. Et selon le mode d’arrêt de la ligne, nous avions des seuils de consommation très différents. Nous avons donc décidé que le seuil de consommation le plus bas devait devenir la norme au quotidien. »

Quelles ont été les premières mesures prises ?

Baptiste Brasset : « La première action a été d’automatiser les arrêts. Ce ne sont pas les opérateurs et les conducteurs de ligne qui vont arrêter leurs lignes de production, arrêter les machines, etc. À partir du moment où l’opérateur décide d’arrêter la ligne, il fallait que tout soit arrêté automatiquement, pour que nous soyons sûrs d’atteindre ce fameux seuil minimal de consommation. Nous avons automatisé l’arrêt des fours, des unités de réfrigération, des systèmes de ventilation… Et rien qu’en faisant cela, nous avons réalisé jusqu’à 15 % d’économies d’énergie. Le projet était clairement un succès. Mais désormais, nous voulions bien sûr aller plus loin et le déployer à plus grande échelle. »

C’est ainsi qu’est née l’idée du kit mobile…

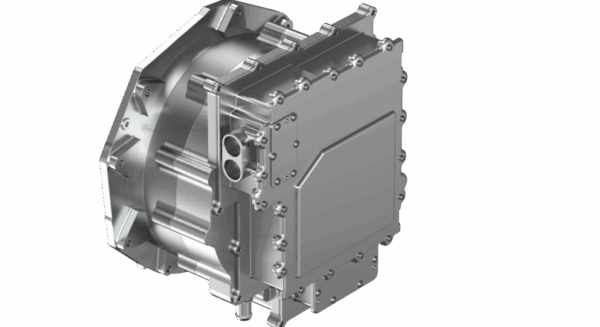

Baptiste Brasset : « Exactement ! Parce que pour passer à l’échelle supérieure, nous ne pouvions pas nous permettre d’acheter des capteurs pour toutes les lignes de production de toutes les usines. C’est comme ça qu’est née l’idée de la valise mobile qui peut être facilement transportée, facilement connectée d’une ligne à l’autre, et sans impact sur la production. Un premier prototype maison a été développé par notre équipe de Valeo Abbeville et c’est lorsque nous avons commencé à travailler avec Schneider Electric et Prosyst, une filiale de Schneider, que le premier prototype industriel a vu le jour. Schneider Electric a apporté ses capteurs sans fil au projet, ce qui nous a permis de nous connecter encore plus simplement d’une ligne à l’autre. Et Prosyst a apporté un logiciel qui nous permet de récupérer des données de toutes sortes de sources – ligne de production, machine, ordinateur, robot… – et de les afficher de manière simple et immédiatement lisible. »

Et cette valise est dotée d’une IA, grâce à une application maison développée par vous, Ahmed…

Ahmed Ait Hadj Iaich : « Oui, car le système permet de collecter une énorme quantité de données, mais pour que cela soit utile, il faut pouvoir les interpréter intelligemment en un minimum de temps, et les rendre compréhensibles pour le plus grand nombre. C’est là que l’IA entre en jeu. C’est pourquoi nous avons développé une plateforme d’IA sans code qui permet de faire le travail d’un data scientist, sans avoir à coder. La plateforme permet le prétraitement des données, des visualisations avancées et interactives et l’exploration des données à un niveau approfondi. Elle aide à découvrir les paramètres clés et à extraire des leviers importants d’amélioration de l’efficacité énergétique. Et elle présente le tout de manière simple, directe et intelligible. Sans cette application, le travail prendrait des jours et des jours. Et grâce à l’application, tout le monde peut utiliser cette valise sans être un expert en IA ou en traitement de données. »

Où en sommes-nous aujourd’hui en termes de bénéfices observés ?

Ahmed Ait Hadj Iaich : « Le premier test avec la valise alimentée par l’IA a été réalisé au cours de l’été 2024 dans notre usine de San Luis Potosi au Mexique. Nous cherchions avant tout des gains rapides, sachant que logiquement, au-delà de ce que l’on peut gagner immédiatement, on sait que sur le long terme on peut identifier des leviers complémentaires, peut-être plus importants encore. Nous étions sur la ligne de production avec un expert qui connaissait parfaitement la ligne, les processus et le fonctionnement, ce qui est absolument indispensable pour faire du bon travail. Et après une semaine de travail, nous avons réussi à réduire la consommation de la ligne d’environ 20 % ! Imaginez le potentiel ! »

Quels sont les prochaines étapes et les prochains objectifs ?

Baptiste Brasset : « L’objectif est bien sûr le déploiement à grande échelle sur les sites de Valeo. Nous avons déjà six valises pour les différentes régions du monde où nous sommes présents : Europe, Amérique, Asie… La valise contribue ainsi aux objectifs du Groupe en matière de réduction des émissions de CO2. Nous avons également décidé de proposer le concept à d’autres acteurs industriels intéressés au-delà de Valeo. Nous savons en effet que la réduction de la consommation d’énergie est aujourd’hui un enjeu majeur pour les entreprises, qu’il s’agisse de PME ou de grands groupes. »

Actualités similaires